微信公眾號二維碼

微信咨詢顧問二維碼

191-1276-9042

191-1276-9042

近日,重慶某科技公司為期三個(gè)月的“管理者能力提升訓(xùn)練營”項(xiàng)目圓滿結(jié)題。面對基層員工文化水平有限、管理工具落地難的挑戰(zhàn),項(xiàng)目創(chuàng)新采用“上午學(xué)理論、下午搞實(shí)操”的“理論+實(shí)操”雙軌模式,將復(fù)雜的知識轉(zhuǎn)化為“看得見、摸得著”的行動,真正實(shí)現(xiàn)了管理能力從紙面到現(xiàn)場的跨越,從“知道”到“做到”的蛻變之路。

.png)

公司結(jié)題分享會

針對員工接收度低的痛點(diǎn),新益為咨詢團(tuán)隊(duì)化繁為簡,量身定制理論+實(shí)操破解落地難題:

1、口訣化工具:將6S管理編成“整理、整頓、清掃、清潔、素養(yǎng)、安全”十二字口訣;班前會流程簡化為“任務(wù)布置、安全提醒、問題反饋”三步法;班組日常管理歸納為“1234567”,分別就班組“日-周-月”、質(zhì)量“三檢三對”“一分析”、以“提質(zhì)量,增效率、降成本”為一個(gè)目標(biāo)、技術(shù)互助的“三個(gè)必幫”“四個(gè)提升”,實(shí)現(xiàn)“五化”,以及班組管理七個(gè)方法五步驟全面闡述班組的日常管理。

_20250625.png)

理論學(xué)習(xí)

2、場景化教學(xué):QC七大手法培訓(xùn)中,用車間不良品案例現(xiàn)場演練魚骨圖分析,讓抽象工具直擊痛點(diǎn);

3、團(tuán)隊(duì)共實(shí)踐:上午理論培訓(xùn)后,下午由顧問帶隊(duì)深入車間,現(xiàn)場指導(dǎo)機(jī)臺定位、物料標(biāo)識、設(shè)備維護(hù)保養(yǎng)等亮點(diǎn)改善。

_20250625.png)

現(xiàn)場指導(dǎo)改善

固化習(xí)慣:從“被動做”到“主動管”

項(xiàng)目以“養(yǎng)成習(xí)慣”為核心目標(biāo),建立長效保障機(jī)制:

1、每日必修:班前會標(biāo)準(zhǔn)化(拍照打卡)、區(qū)域點(diǎn)檢表上墻,讓管理動作“日日清”;

2、科學(xué)統(tǒng)籌生產(chǎn):以生產(chǎn)協(xié)調(diào)會為抓手,以做好訂單評審和準(zhǔn)時(shí)交付為目的,在生產(chǎn)過程中踐行PMC科學(xué)管理流程與控制;

PMC基礎(chǔ)培訓(xùn)

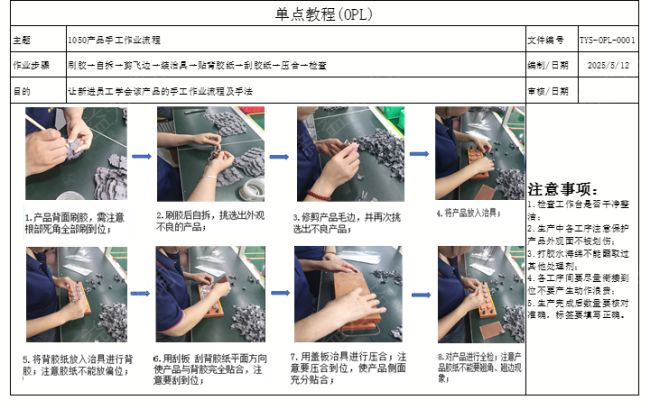

3、全員參與:推行OPL單點(diǎn)教程,由班組長編制單點(diǎn)課程,并計(jì)劃錄制2分鐘設(shè)備操作微課,覆蓋新員工快速上崗;

OPL單點(diǎn)教程推行

4、競賽激活:開展“6SPK競賽評比”,手工隊(duì)因持續(xù)維持設(shè)備點(diǎn)檢獲評優(yōu)秀團(tuán)隊(duì)。

通過理論培訓(xùn)及現(xiàn)場改善,現(xiàn)場效率與文化實(shí)現(xiàn)雙提升目標(biāo):

1、班前會執(zhí)行率從58%提升至100%,生產(chǎn)任務(wù)傳達(dá)時(shí)效提速70%;

2、車間現(xiàn)場故障率下降35%,1049/1050產(chǎn)品毛邊不良問題通過QC手法改善達(dá)標(biāo);

顧問老師以項(xiàng)目里程碑節(jié)點(diǎn)總結(jié)分享與成果展示、團(tuán)隊(duì)的進(jìn)步以及待提升的空間為引語,提出了固化動作、能力深化以及系統(tǒng)支持的持續(xù)改善建議,并從精益QC工具的運(yùn)用、精益規(guī)范化管理工具以及人才育成之技能提升為中心的9個(gè)持續(xù)常態(tài)化運(yùn)行內(nèi)容,最終以“訓(xùn)練營不是終點(diǎn),而是管理習(xí)慣的起點(diǎn)。”“復(fù)雜的事情簡單做,簡單的事情重復(fù)做。將訓(xùn)練營成果轉(zhuǎn)化為每日習(xí)慣,讓改善成為公司的基因。”結(jié)束發(fā)言點(diǎn)評。

顧問老師作總結(jié)分享

最后公司夏總首先肯定此次訓(xùn)練營取得的成果,同時(shí)就如何維持成果的持續(xù)改善做了規(guī)劃和布置,也對接下來的精益管理也提出了新的要求。這場從“知道”到“做到”的蛻變,正推動公司在精益管理的道路上扎實(shí)前行。

夏總發(fā)言講話

建立生產(chǎn)有序、管理順暢,操作規(guī)范,士氣高昂、高質(zhì)量、低成本、短交期的作業(yè)現(xiàn)場;

為企業(yè)規(guī)劃設(shè)計(jì)一套由內(nèi)到外的形象升級,外觀視覺價(jià)值體現(xiàn)、內(nèi)在的管理內(nèi)涵體現(xiàn);

全員參與設(shè)備管理高產(chǎn)出和低成本運(yùn)營,提升設(shè)備管理能力,維護(hù)能力,提高效率

構(gòu)建班組生產(chǎn)管理體系、循環(huán)評價(jià)、人才育成、持續(xù)改善、績效管理、文化養(yǎng)成體系;

提高產(chǎn)品質(zhì)量、降低生產(chǎn)成本、縮短交期、增加利潤,讓管理更系統(tǒng)科學(xué),執(zhí)行力更強(qiáng)

對工廠的各個(gè)組成部分進(jìn)行合理安排,以提高生產(chǎn)效率、降低成本、優(yōu)化物流、改善工作環(huán)境等